第三代半导体:国内碳化硅产能增长迅速,8英寸碳化硅时代在望。

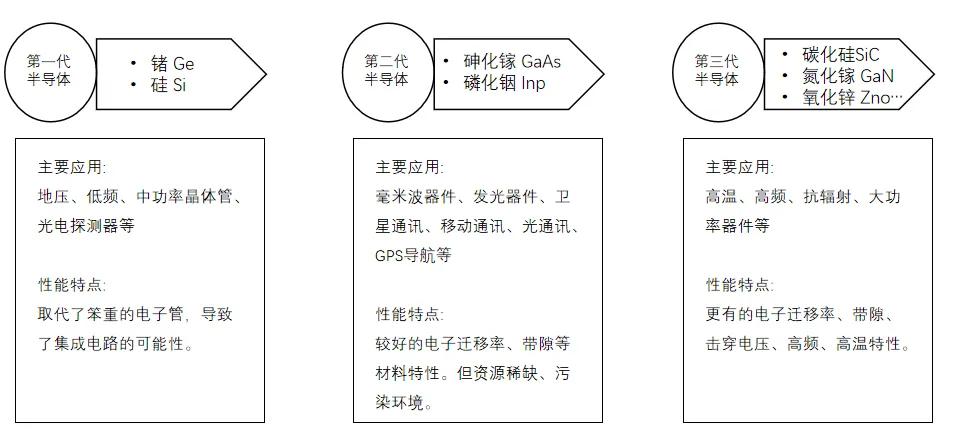

半导体材料是现代科技的基石,经历了从硅(Si)到砷化镓(GaAs)、磷化铟(InP),再到碳化硅(SiC)的三次重大发展。这些材料各自具有独特的物理和化学特性,推动了精密科技的飞跃发展。

第一代半导体材料即是以硅和锗等元素为代表的单质半导体材料,它的发现直接推动了人类通信、航空光伏技术的发展。自20世纪中叶以来,硅基半导体在集成电路、微处理器和各种电子设备中的应用无处不在。硅(Si),作为第一代半导体材料,带隙适中,以其稳定性、成熟工艺和低成本占据了主导地位,硅基半导体材料今日依然是产量最大、应用最广的半导体材料,90%以上的半导体产品是用硅基材料制作的。

第二代半导体材料以砷化镓(GaAs)、磷化铟(InP)为代表的化合物半导体,相对硅基器件具有高频、高速的光电性能,被广泛应用于光电子和微电子领域,是制作发光二极管的关键衬底。

相对于硅基半导体材料,第二代半导体材料(即:单质半导体VS化合物半导体)在性质上有两大区别:

1、电子迁移率快,可适用于高频传输,因此在无线电通讯,如手机、基地台、无线区域网络、卫星通讯、卫星定位等皆有应用;

2、具有直接带隙,可适用发光领域,如发光二极管(LED)、激光二极管(LD)、光接收器(PIN)及太阳能电池等产品。可用于制造超高速集成电路、微波器件、激光器、光电以及抗辐射、耐高温等器件,对国防、航天和高技术研究具有重要意义。

第二代半导体是高性能微波、毫米波器件及发光器件的理想材料,广泛应用于卫星通讯、移动通讯、光通信和GPS导航等领域。然而,由于Ga和In的地壳含量极低,这两种材料资源稀缺,价格昂贵。

第三代半导体材料以碳化硅(SiC)和氮化镓(GaN)为代表的宽禁带半导体材料。(宽禁带(Wide Band Gap,WBG)是指半导体材料具有的较大能带间隙。在固态物理学中,禁带宽度是指价带顶部和导带底部之间的能量差。禁带宽度的大小直接影响材料的电子特性和物理行为。)第三代半导体材料具有更宽的禁带宽度、更高的导热率、更高的抗辐射能力、更大的电子饱和漂移速率,同时具有电能消耗较少的优势。可以实现更好的电子浓度和运动控制,更适合于制作高温、高频、抗辐射及大功率电子器件,在光电子和微电子领域具有重要的应用价值。目前,市场火热的5G基站、新能源汽车和快充等都是第三代半导体的重要应用领域。

图:第一代、第二代、第三代半导体材料的主要应用与性能特点

这三种材料的发展反映了半导体技术的进步和多样化需求。硅基半导体将继续在消费电子和计算领域发挥重要作用,砷化镓将在特定的高性能光电子应用中保持其地位,而碳化硅则有望在未来的能源和通信技术中占据主导地位。

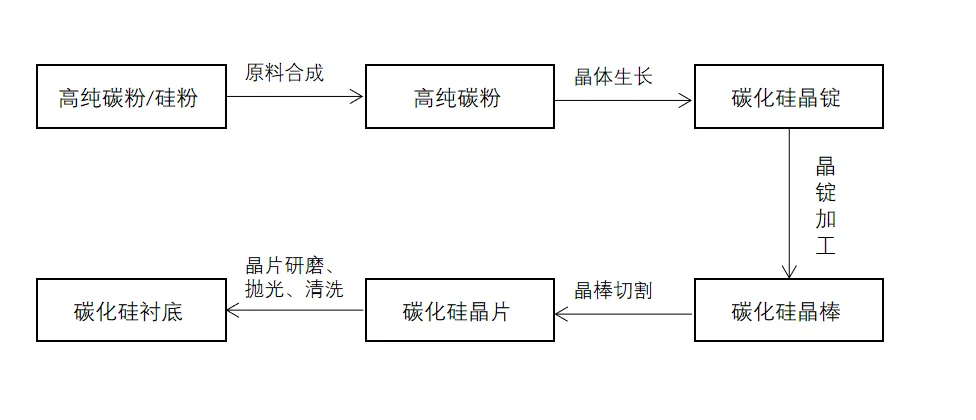

据《碳化硅产业调研白皮书》信息,当前中国的碳化硅产业链,已经相当完善,并且涵盖了从原材料到最终产品应用的多个环节,在碳化硅产业上所涉及的环节包括衬底、外延、设计、制造、封测、器件、模组等环节。

SiC衬底:衬底是碳化硅产业中最重要的环节,价值量占比接近50%。没有SiC衬底,就造不出SiC器件,所以衬底是最基本的材料基础。

图:碳化硅衬底生产流程

近年来,6英寸碳化硅(SiC)衬底产品在国内市场实现量产,据《中国6英寸SiC衬底市场研究报告》显示,截至2023年,中国6英寸SiC衬底的折合销量已超过100万片,占全球产能的42%,预计到2026年将达到50%左右。然而,随着产能的迅速扩张,6英寸碳化硅衬底市场出现了价格竞争,国内价格与国际市场的差距扩大至30%左右。

相较于6英寸碳化硅,8英寸碳化硅具有更高的性能优势。首先,在材料利用率方面,8英寸晶圆的面积是6英寸晶圆的1.78倍,这意味着在相同的原材料消耗下,8英寸晶圆可以产出更多的器件,从而降低了单位成本。其次,8英寸碳化硅衬底的载流子迁移率更高,导电性能更好,有助于提高器件的整体性能。此外,8英寸碳化硅衬底的机械强度和热导率也优于6英寸衬底,有利于提高器件的可靠性和散热性能。

SiC外延:外延环节,在SiC制备过程中的价值量占比接近1/4,是从材料到SiC器件制备过程中不可缺少的环节。

外延层的制备,主要是在SiC衬底基础上生长出一层单晶薄膜,再用以制造出所需的电力电子器件。目前外延层的制造,最主流方法是化学气相沉积法(CVD法),利用气态的先驱反应物,通过原子、分子间化学反应的途径生成固态薄膜的技术。8英寸碳化硅衬底的制备技术难度较大,目前全球范围内能够实现量产的厂商仍然有限。2023年,全球大约有12个与8英寸晶圆相关的扩产项目,8英寸SiC衬底和外延片已经开始出货,晶圆制造端的产能也开始逐渐加速落地。

尽管8英寸碳化硅产线在整个市场中占比不高,但其发展势头强劲,国产碳化硅外延设备市场份额呈现稳步上升态势。

在2021年及之前,国际厂商的碳化硅外延设备在国内市场占据主导地位。然而,随着国内技术的不断突破与创新,至2022年,国产设备与国外设备在市场占比上已实现平分秋色,展现出强劲的市场竞争力。国内首家开启8英寸SiC制造的晶圆厂已宣布8英寸SiC工程批顺利下线,以外延环节为例,在去年头部企业瀚天天成就已对外宣布公司实现8英寸外延技术的突破,已具备量产能力;东莞天域也在去年发布了8英寸的样片,宣布2025年首条8英寸外延产线投产。这一成绩不仅验证了国产设备的技术实力和市场认可度,更为未来几年第三代半导体商用步伐提速奠定了坚实的设备基础,8 英寸碳化硅时代在望。

碳化硅衬底缺陷检测

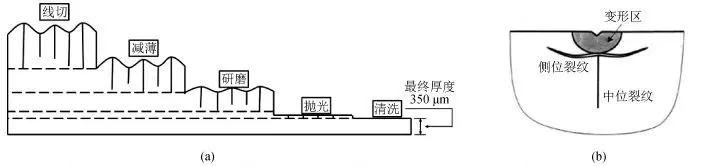

碳化硅,以其高硬度和强化学惰性的特质,给自身衬底的加工过程(包含切片、减薄、研磨、抛光与清洗等关键步骤)带来了一系列挑战。在制备过程中,加工损耗、损伤频繁出现、效率难以提升等问题接踵而至,并且对后续外延层的质量以及器件的性能产生着深远而严峻的影响,因此,对碳化硅衬底的缺陷识别与检测意义重大,常见的缺陷有:表面划痕、凸起、凹坑等缺陷。

图:SiC衬底晶圆加工过程中裂纹的产生

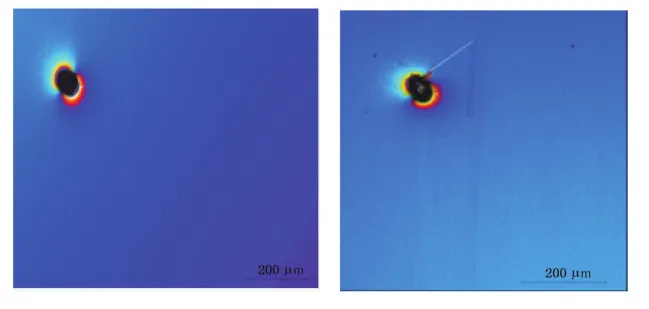

碳化硅外延片缺陷检测

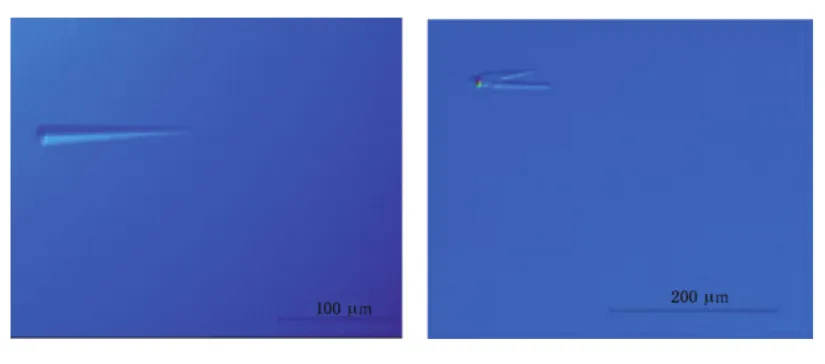

在产业链中,碳化硅外延片处于碳化硅衬底和碳化硅器件之间,主要通过化学气相沉积法进行生长。由于碳化硅特殊性,其缺陷类型也不同于其他晶体,主要有滴落物(downfall)、三角形(triangle)缺陷、胡萝卜(carrot)缺陷、长三角形(large triangle)缺陷、台阶聚集(step bunching)等,这些缺陷都会对后端器件的电学性能造成影响,比如使器件提前击穿,产生较大的漏电流等。

图:滴落物(downfall)缺陷

图:三角形(triangle)缺陷

图:胡萝卜(carrot)缺陷

图:长三角(large triangle)缺陷

图:表面台阶聚集(step bunching)

在碳化硅衬底与外延片检测等相关领域的研究中,慕藤光凭借自身专业领域的深厚积淀,创新性地给出了别具一格的解题路径。专业光学成像系统解决方案贯穿于半导体制造的全流程,能够依据自动对焦、自动跟焦的技术及图像算法,精确地获取图像数据,精准无误地识别并锁定缺陷所在,大幅提高了产品良率,为半导体制造领域的发展增添了强劲的动力。

SR超分辨率变倍系列,提供更高分辨率,最大变倍比可达到192:1, 对传感器最大可兼容至Φ44,最大NA值提升至0.32,兼容靶 面更大,更大视野范围,提升镜头进光量,成像效果更优无论是视场的边缘区域还是中心区域,都能提供高质量图像,为定位、识别、测量、检测等项目上提供更精准视觉成像效果。

图:慕藤光SR超分辨率变倍

线激光对焦传感器,则可以实时对被测物体进行对焦清晰度监测并反馈信息,实时跟焦,400ms内快速响应调整焦距,且高速对焦下实时保持高对焦清晰度,视野中心与焦点同轴无偏移。此外,还可以分段测量,更大的焦点标记范围,解决以往单点对焦过程中遇到坑洼状况时不能对焦的场景。

图:慕藤光线激光对焦传感器

图像对焦传感器MIAF-400目前已升级到第四代,在原有的基础上各性能都有所提升。是一款具有高速对焦和高精度对焦能力的自动光学检测装置,对焦时间精确小于0.2s,对焦精度高达±0.5μm(10X物镜),对焦范围可达300μm以上,结合自研专利图像算法,可自主调节对焦范围,精度与速度均显著优于同类型的传感器。

图:慕藤光图像对焦传感器

以上三款产品在半导体领域应用十分广泛,慕藤光专注AOI检测,其功能还可覆盖到例如外观缺陷、尺寸大小、间隔定位、识别校准等方面。具体包括晶圆分选机的视觉定位、高精密度晶圆探针台定位、Hybrid Bonding混合键合工艺中的视觉定位、SMT产品的外观检测、晶圆表面检测等。慕藤光始终致力于通过先进的光学成像技术,为半导体行业提供卓越的检测解决方案,助力客户提升产品质量和生产效率。

半导体行业的道路并非坦途,从最初的代工模仿,到如今的自主研发与创新,国产芯片行业在困境中崛起,在挑战中前行。这一过程中,既有企业的兴衰沉浮,也有国家政策的引导与支持,更有无数科技工作者的辛勤付出与智慧结晶。一直以来,慕藤光致力于践行自己的使命:构建微观世界之美,不断深耕研发能力,汲取客户需求与困难,助力国产设备在激荡的国际市场环境中竞逐不败之地。未来,我们定能在微观世界中创造更多奇迹,让国产半导体之光闪耀全球!